Les trente glorieuses ont été des années fastes pour la filature. L'arrivée, en 1955 de Robert, jeune ingénieur de l'Ecole Nationale Supérieure des Arts et Industries Textiles de Roubaix, conjuguée avec la reprise de l'économie ont permis un développement régulier et important de l'entreprise. Les machines, petites, peu productives et consommatrices de main d'œuvre ont été remplacées, sous son contrôle, par des machines plus larges et plus productives.

Robert

A sa sortie de l'Ecole d'ingénieur, Robert a rapidement été appelé à remplir ses obligations militaires, d'abord au 4ème Génie d'Angers, puis en Algérie en tant qu'officier SAS dans la région de Tizi Ouzou (à vérifier).

A son retour, la modernisation va commencer avec la construction d'un premier bâtiment dans le champ situé devant la maison d'habitation, à proximité de la route départementale. Il y installe un assortiment de cardes de 150 cm de large (les anciennes cardes n'en faisaient que 90). La première carde est alimentée par une chargeuse peseuse automatique, mais le passage entre la première et la seconde carde reste manuel. La carde fileuse est munie d'un diviseur moderne. Les rouleaux de sortie de fileuse alimentent un renvideur moderne de 20 mètres de largeur. Les fusées de fil sont maintenant enroulées sur des tubes en carton, ce qui les rend beaucoup moins fragiles et aptes à être stockées dans des sacs.

La préparation des "battues" (lots) reste manuelle à travers un loup carde, mais la chargeuse fait bien son travail, et l'ensemble des opérations peut être menée par une équipe de deux hommes, préparation comprise.

Les machines dans l'ancienne usine sont ferraillées, ce qui libère de la place qui sera utilisée à l'étage par du stockage pour les produits finis, et à la place des anciennes cardes par deux métiers à tisser neufs en provenance d'Allemagne de l'Est, plus une nouvelle retordeuse.

|

|

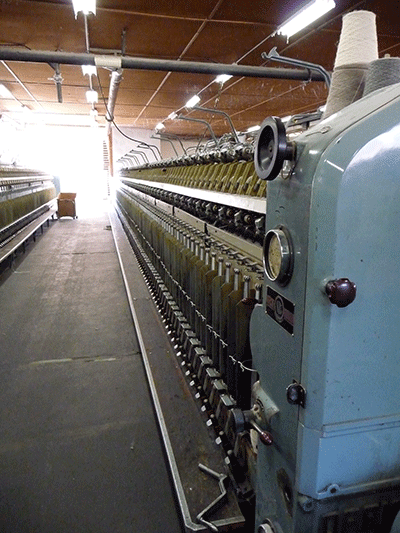

Continu à filer |

Parallèlement, Robert, dont les qualités artistiques sont indéniables en sus de son génie de la mécanique, développe de nouvelles dénominations et qualités, ainsi que de nouveaux coloris. Les qualités "Valgaudemar" (type laine de pays 2 et 3 fils), "Olan" (grosse laine 4 fils), "Salette" etc. ont beaucoup de succès à Paris et dans les grandes villes de province. Les nouveaux colorants de CIBA permettent toutes les nuances. La teinture a été équipée d'une nouvelle cuve à teindre en inox dans laquelle le bain de teinture peut circuler dans les deux sens verticaux. Une machine à dégraisser les écheveaux est également acquise et multiplie par dix la productivité. Ces machines sont chauffées à la vapeur au moyen d'une génératrice alimentée au fuel. Cependant, il faut toujours changer manuellement le sens de circulation du bain de teinture, et son épuisement, c'est à dire sa clarification, occasionnée par la "montée" du colorant dans la fibre, continue à être contrôlée à la louche par le patron (Lucien) qui compare méticuleusement ses échantillons teints avec les bains précédents jusqu'à tard dans la soirée.

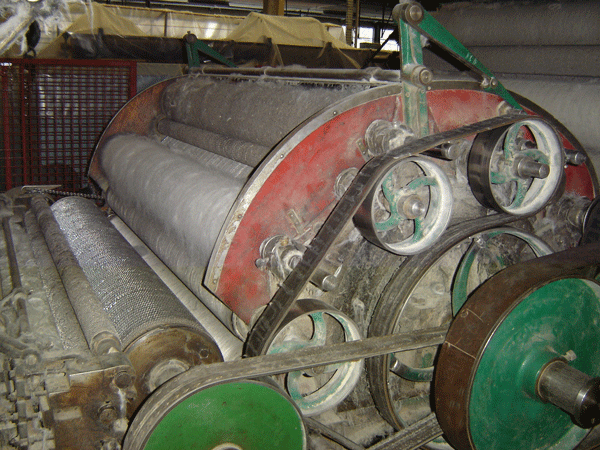

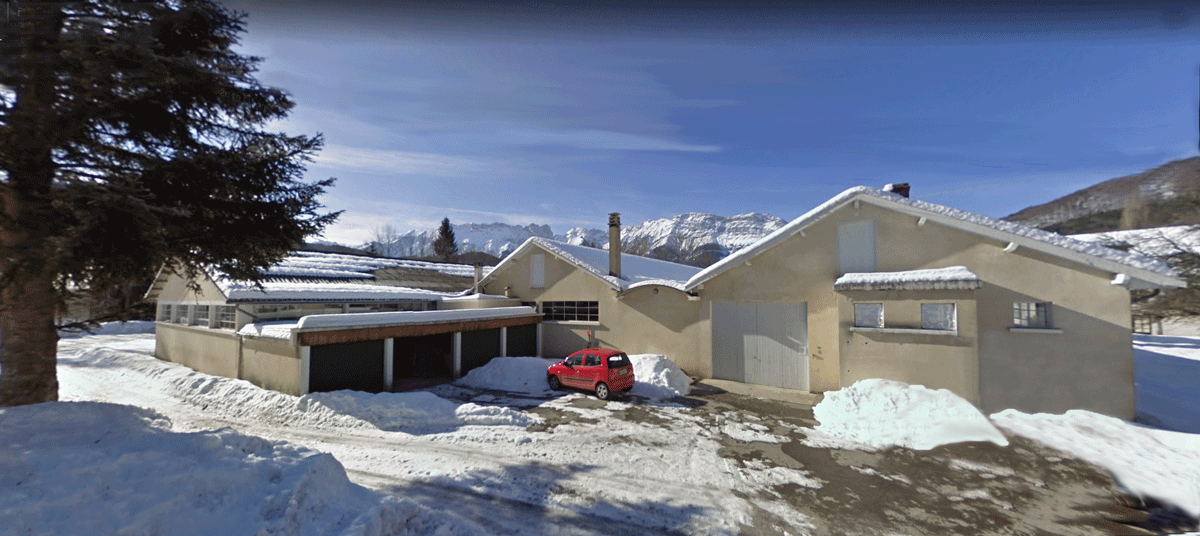

Le chiffre d'affaires augmente ainsi que le nombre de clients et le nombre d'employés. Un nouveau client se détache du lot : GRENIX, fabricant de chaussettes à Grenoble est alimenté tous les jours par du fil spécialement fabriqué pour lui, et expédié dans des cartons confiés à l'autocar quotidien Gap - Grenoble. Finalement, la construction d'un deuxième bâtiment jumeau du premier est décidée et réalisée. En même temps, une bâtiment de préparation attenant aux deux premiers est construit. Il contient plusieurs salles de mélange alimentées en laine par un réseau pneumatique qui part d'un nouveau loup carde. Les salles de mélange débouchent chacune sur les chargeuses de trois nouveaux assortiments de cardes. Ces cardes disposent d'une fosse qui court tout le long de l'assortiment et recueille les "dessous", fibres trop courtes pour être cardées. Les cardes de chaque assortiment sont synchronisées au moyen d'un arbre souterrain qui court lui aussi parallèlement à l'assortiment. Ainsi, la quantité de matière qui rentre dans la chargeuse est exactement égale à celle qui sort sous forme de mèches, ébauche de fils. Les assortiments de carde sont maintenant entièrement automatiques. Le voile sortant de la première carde passe entre les deux cylindre d'un Peralta, dispositif qui écrase les pailles et les réduit en poussière, mais qui laisse intact les fibres de laine très dures et très résistantes. Le voile est repris par un transporteur qui alimente la table d'alimentation de la deuxième carde en étalant le voile perpendiculairement à l'axe de l'assortiment. Ainsi, la majorité des fibres de laine est elle-même perpendiculaire à l'avancé de l'alimentation.

La puissance électrique demandée augmente aussi, et un transformateur 10 000 / 380 volts alimenté par une ligne qui passe heureusement à proximité, est installé. Il alimente les nombreux moteurs dont certains (ceux des cardes) peuvent maintenant démarrer en étoile/ triangle[1].

Le renvideur a été remplacé par un, puis deux continus à filer, machines qui tordent les mèches issues des cardes pour en faire du fil. Leur principe est analogue à celui des retordeuses, c'est à dire que le fil en cours de torsion passe par un anneau qui tourne autour de la broche portant la fusée. Le continu a une productivité très supérieure à celle du renvideur pour le même nombre de broches (environ 200). Alors que les machines textiles venaient traditionnellement du Nord de la France ou de Belgique, les continus à filer sont fabriqués en Italie à Biella près de Turin.

Une nouvelle retordeuse et un bobinoir sont venus s'installer dans les nouveaux bâtiments. Cependant, pour des raisons de stockage intermédiaire, il est apparu préférable que la retordeuse soit installée dans les anciens bâtiments. Comme elle était toute montée, et relativement légère, on a décidé de la transférer "par la route". Elle a donc été installée sur deux mandrins en bois eux-mêmes placés sur des rouleaux, et extraite à bras d'hommes de l'usine. Le parcours jusqu'au virage des Freynet s'est effectué sans trop de mal, mais là, la pente augmente brusquement. On décide donc d'atteler la voiture (un 11 CV Citroën) à la charge, et de tirer : malheur ! la charge est trop grande : la boite de vitesse de la voiture explose...

Le reste du parcours s'est effectué "à la force des biceps" et a duré très longtemps, mais s'est achevé sans encombre de très nombreuses heures plus tard.

J'ai revu en 2019 la même retordeuse faire le chemin inverse, c'est à dire ressortir par derrière la vielle usine, et traverser de nouveau le pont sur le canal. Seulement, la route avait été officiellement coupée, et un camion à grue l'a reprise après le pont pour la ramener dans les nouveaux bâtiments. Mais je parlerai un peu plus tard des circonstances de ce nouveau déménagement.

Je passe sur les autres machines qui occupent l'usine : Robert s'offre régulièrement une nouvelle machine comme d'autres s'achètent une voiture, pour faire un nouveau fil à la demande d'un client, ou pour lancer une nouvelle collection. En 1972, le nombre d'employés atteint la quarantaine. Mais pour répondre à la demande, on a été obligé de doubler le temps de travail quotidien : Il y a maintenant deux équipes qui alternent en 2 fois 9 heures, puis 2 fois 8 heures.

Le temps de travail hebdomadaire est passé de 54 heures dans les années 1950 ( 8h00 à 12h00 et 13h30 à 18h30 soit 9 heures par jour, 6 jours par semaine = 54 heures) à 49 heures (9 heures par jour du lundi au vendredi et 4 heures le samedi matin) puis 5 jours à 9 heures = 45 heures et enfin 40 heures dans les années 1980.

L'ancienne usine a progressivement été rénovée. La toiture a été refaite à neuf, et le grenier qu'on appelait le grangeon et qui servait essentiellement de stockage de la laine en balles a été complètement remis à neuf, avec un escalier large et confortable qui a remplacé l'échelle intérieure. L'escalier d'accès au premier étage n'a malheureusement pas été remplacé, ce qui occasionne des rappels à l'ordre régulier de l'inspecteur du travail...

Le plancher du premier étage , en bois et qui avait supporté un renvideur pendant une bonne cinquantaine d'années était évidemment saturé en huile de machine, car chaque broche du renvideur était régulièrement graissée à l'huile de machine (200 broches environ). Un jour, on a remplacé ce plancher par une dalle en béton, et on a transporté les planches au bord de la rivière, à une endroit où on faisait régulièrement brûler les déchets de filature (Il n'y avait pas encore de service municipal pour les déchets, et la commune se contentait de récupérer les taxes diverses, mais sans fournir les services traditionnels). quelqu'un a mis le feu au tas de bois. Et bientôt, les flammes se sont élevées vers le ciel à plus de trente mètres de hauteur (c'est normal, 60 ans de graissage). Elles ont malheureusement atteint la ligne à haute tension (10 000 volts) qui traversait la vallée, en alimentant le transformateur de l'usine au passage. Et la ligne n'a pas résisté à la chaleur et est tombée au sol, coupant l'électricité à l'usine et au village voisin de St Firmin ! Pas de panique : on téléphone à EDF pour les prévenir, en s'attendant à des explications pas forcément cordiales...

Inexplicablement, une équipe d'EDF est arrivée très tôt le lendemain et a remplacé aussitôt un bon kilomètre (à multiplier par quatre) de fils électriques. Et la facture a été de... zéro francs. Explication nous a été donnée rapidement : la ligne ancienne était en aluminium, et devait être changée depuis plusieurs années car ce métal était interdit pour cet usage. La rapidité de l'intervention était surtout, apparemment, liée au fait que ce remplacement aurait du être effectué depuis plusieurs années, et que la responsabilité de l'encadrement d'EDF était clairement engagée.

André

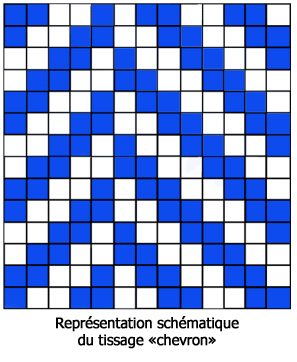

C' est au lycée technique de Vienne qu'André a appris le métier du textile, spécialité : le tissage. Il revenait quelquefois de Vienne le dimanche avec une nouvelle armure dans son cartable et me montrait les merveilles de ce qui n'était pas encore appelé informatique, mais qui y ressemblait. L'armure d'un tissu, c'est la façon dont les fils de chaîne et de trame se recouvrent entre eux pour former un type de tissu. C'est aussi, par extension, une représentation symbolique de ce que doivent faire les boites de navettes et les cadres de lisses pour que les fils de trame et de chaine se présentent convenablement afin de réaliser le type et le dessin de tissu voulu. Cette représentation se présente comme un damier à jouer, mais en (beaucoup) plus compliqué. A partir du schéma du tissu (voir ci-contre), on fabrique deux jeux de chaines de commande : un pour les cadres de lisses qui vont faire se lever ou s'abaisser les cadres de lisses et l'autre pour les boites de navettes qui vont présenter à l'envoi la navette contenant le fil convenable. Les chaînes de commande sont formées par une série de tiges comportant des roulettes positionnées sur la tige aux endroits où elles devront faire se lever ou s'abaisser une came qui commande le mouvement des cadres ou celui des boites. Pour les tissus compliqués comportant plusieurs couleurs, les chaînes de commande pouvaient avoir plusieurs mètres de long et André s'appliquait à positionner ses roulettes à genou par terre pour fabriquer des plaids écossais du plus bel effet. Je me souviens que le métier à tisser devait être arrêté à chaque fin de plaid pour confectionner à la main les torsades terminales maintenues entortillées par une ficelle qui les reliait entre elles.

est au lycée technique de Vienne qu'André a appris le métier du textile, spécialité : le tissage. Il revenait quelquefois de Vienne le dimanche avec une nouvelle armure dans son cartable et me montrait les merveilles de ce qui n'était pas encore appelé informatique, mais qui y ressemblait. L'armure d'un tissu, c'est la façon dont les fils de chaîne et de trame se recouvrent entre eux pour former un type de tissu. C'est aussi, par extension, une représentation symbolique de ce que doivent faire les boites de navettes et les cadres de lisses pour que les fils de trame et de chaine se présentent convenablement afin de réaliser le type et le dessin de tissu voulu. Cette représentation se présente comme un damier à jouer, mais en (beaucoup) plus compliqué. A partir du schéma du tissu (voir ci-contre), on fabrique deux jeux de chaines de commande : un pour les cadres de lisses qui vont faire se lever ou s'abaisser les cadres de lisses et l'autre pour les boites de navettes qui vont présenter à l'envoi la navette contenant le fil convenable. Les chaînes de commande sont formées par une série de tiges comportant des roulettes positionnées sur la tige aux endroits où elles devront faire se lever ou s'abaisser une came qui commande le mouvement des cadres ou celui des boites. Pour les tissus compliqués comportant plusieurs couleurs, les chaînes de commande pouvaient avoir plusieurs mètres de long et André s'appliquait à positionner ses roulettes à genou par terre pour fabriquer des plaids écossais du plus bel effet. Je me souviens que le métier à tisser devait être arrêté à chaque fin de plaid pour confectionner à la main les torsades terminales maintenues entortillées par une ficelle qui les reliait entre elles.

André était un fanatique de l'ordre. Il avait marqué au crayon à bille, au bas du tableau d'outillage qui se trouvait dans le garage au rez-de-chaussée de la maison d'habitation : "L'ordre, c'est mieux".

Après son service militaire effectué lui aussi en Algérie dans la région de Blida, André devint le commercial de la filature, et passa ses jours à circuler en voiture ou en train pour démarcher les clients.

André a travaillé une dizaine d'années dans l'entreprise, dans des conditions générales qu'il a préféré ne pas décrire ici. Je le regrette, mais je respecte évidemment son choix, car j'ai connu une situation similaire un peu plus tard, et je comprends tout à fait qu'il en soit venu à quitter l'entreprise pour enfin voler de ses propres ailes d'abord à Fontaine, puis à Grenoble.

Pierre

|

|

Carde |

En 1972, et la suite du départ d'André en 1971, Robert réalise que Papa ne pourra pas éternellement assurer l'intérim, et qu'il faudra revoir l'organisation, particulièrement au niveau commercial, domaine qui n'était ni de sa spécialité, ni de son goût. Il me demande de venir l'aider. J'étais à ce moment, à la tête d'un laboratoire d'applications à Lyon, laboratoire qui comptait à peu près 18 personnes, et qui mettait au point des produits chimiques pour le bâtiment et les travaux publics. J'avais une équipe de trois techniciens spécialisés en intervention directe sur les chantiers. Je faisais moi-même le tour du monde des métros en construction où nous développions nos produits. La direction des recherches m'avait fait construire un nouveau laboratoire sur deux étages dans lequel on avait installé à peu près tous les systèmes de mesure des matériaux dont mon équipe avait besoin, y compris une pièce climatisée dans laquelle on pouvait réaliser des expériences à une température réglable de - 20 degrés à + 40 degrés. C'était un poste rêvé. J'ai néanmoins suivi l'appel de la fibre familiale, et je suis venu rejoindre mon frère, sans réaliser vraiment dans quelles conditions André était parti.

Je me suis alors chargé du commercial, de la comptabilité et de la teinture en vertu de ma formation d'ingénieur chimiste. Accessoirement, j'étais aussi en charge de la réparation des pannes électriques. Le commercial, nouveau pour moi, consistait avant tout à maintenir le contact avec les grands clients. Je n'ai pas un souvenir très net des clients eux-mêmes, mais j'ai découvert un monde que j'ignorais complètement et qui a certainement joué un rôle clé dans la suite de ma carrière professionnelle;. La comptabilité était aussi un domaine dont j'ignorais tout. J'avais tout de même suivi un stage de "mise à niveau" de trois semaines dans les deux domaines qui allaient devenir les miens, avant de me jeter à l'eau.

A cette époque, la paye se faisait entièrement à la main. Je passais deux jours par mois à rédiger un par un tous les bulletins de salaire, puis je passais à la banque à Gap pour récupérer l'argent liquide que je mettais à mon retour, dans des enveloppes avec le nom de chaque employé. Ensuite, je faisais le tour des ateliers pour distribuer mes enveloppes.

Je me souviens d'un incident avec une employée de toujours, Thérèse, qui m'avait vu naître, grandir, et jouer sur l'ourdissoir. Elle rentre dans mon bureau et me dit : "Piare, çà ne va pas".

"Et qu'est-ce qui ne va pas, Thérèse ?"

"Tu m'as volé de 100 francs". (C'était pas loin du quart de sa paye). Et comme un arrogant jeune ingénieur que j'étais (30 ans) voici que je lui réponds :

"Impossible Thérèse. Ma balance est juste. Je n'ai pas pu me tromper". Et ma bonne Thérèse est repartie de mon bureau sans un mot de plus pour réclamer.

Et en fait, j'ai réalisé, mais très longtemps après, (peut-être 10 ans) que j'avais simplement donné sans doute 100 francs de trop à un autre employé qui s'était évidemment bien gardé de réclamer... Ma balance juste reflétait simplement le fait que j'avais distribué exactement tout l'argent de la paye du mois. Mais pas forcément le bon montant à chacun... Je n'avais qu'un tiroir à ouvrir pour prendre dans ma caisse un billet de 100 francs, et donner satisfaction à Thérèse, et je ne l'ai pas fait. Stupide petit ingénieur sûr de lui...

La comptabilité se faisait entièrement à la main dans deux grands livres. J'avais une grosse machine à calculer électromécanique qui faisait beaucoup de bruit. Alors, je suis allé à Paris au Salon des industries et du commerce de bureau (SICOB) . C'était un salon qui avait une grande importance à l'époque. Et j'en suis revenu avec un nouveau système de comptabilité sur fiches et à décalque qui m'économisait bien des heures de travail, et qui me permettait d'apporter à Papa sous forme synthétique tous les éléments qui lui servaient à vérifier la bonne marche de l'entreprise.

Anne-Marie s'occupait du secrétariat. Nous devions faire tous les mois une déclaration de TVA au fisc. Et il y eu un mois où nous avons, elle et moi, oublié de faire cette déclaration à temps. En plus, il y avait un problème de week-end, et la déclaration est partie finalement avec 3 jours de retard. La sanction est arrivée immédiatement : une amende de 10 % sur la TVA non déclarée. C'était la tuile. Nous avons piteusement annoncé la nouvelle à Papa, à qui nous avons demandé s'il fallait payer l'amende tout de suite. "Surtout pas !" a été sa recommandation. L'administration des impôts ne nous n'a jamais réclamé de payer le montant de cette amende. Et Papa, lui, savait que ça allait se passer comme ça...

Un jour, j'étais dans l'usine nouvelle au sommet d'un escabeau, et je faisais quelque chose sur un appareil d'éclairage (peut-être que je changeais le tube fluorescent, je ne me souviens plus). Anne-Marie arrive pour me demander quelque chose. Je descend donc de mon escabeau, je rate la dernière marche et crac ! je me tord violemment la cheville qui se met immédiatement à enfler. Nous allons donc chez le médecin qui fait une radio et déclare qu'il y a quelque chose de cassé. Il me fait un plâtre qui me maintient le pied comme si je faisais des pointes. (Mais c'était pour une raison médicale). Il me prescrit aussi un repos au lit d'un certain nombre de jours.

Après la fin du délai (ou peut-être avant, je ne me souviens plus très bien), je me lève et je décide d'aller à la pêche à la Séveraisse. Ça n'était pas pratique pour marcher jusqu'au pont, mais avec mon pied en pointe, ça a été très facile de descendre dans le lit de la rivière. Par contre, remonter a été une autre paire de manche. Je n'ai pu le faire qu'à reculons, et mon pied me faisait terriblement souffrir. De très nombreuses années après, ce pied me fait encore ressentir un changement de temps...

La teinture était mon activité de production préférée. Papa venait régulièrement contrôler les échantillons et comparer les couleurs des nouveaux bains avec la couleur de la carte d'échantillons. Il était extrêmement à cheval sur la reproduction des couleurs à l'identique, et repérait le moindre écart dans les nuances. Je me souviens d'un soir très tard ou je teignait un lot complet (30 kilos) de cachemire. Je tournais la manivelle de la grue qui porte les écheveaux accrochés au couvercle de la cuve et j'avais calculé la valeur du lot : au prix moyen de vente, il y en avait pour une petite fortune. La couleur prévue était marron, et le colorant refusait de "monter" dans la fibre. J'utilisais toutes les stratégies subtiles possibles pour ajouter de l'acide acétique qui aide le colorant à monter. Il faut en effet éviter que cet ajout d'acide ne provoque des marbrures dans les écheveaux, ce qui arrive si le colorant monte trop vite. Il faut donc ajouter l'acide après avoir sorti le lot du bain, refroidir le bain en ajoutant de l'eau et replonger ensuite rapidement les écheveaux dans le bain. Tout cela prenait beaucoup de temps, et ce n'est qu'à 10 heures du soir que j'ai cru être arrivé à la bonne nuance. A ce moment, Papa est arrivé, a pressé dans sa main un écheveau sortant du bain, afin d'évacuer le maximum d'eau chaude. Il a examiné le fil à la lumière électrique et m'a déclaré : "il est pisseux ton marron !". Il avait vraiment le chic pour encourager les opérateurs...

A cette époque, la circulation du bain dans les cuves de teinture était inversée tous les quarts d'heure, au moyen d'un inverseur manuel. A midi, pendant le repas familial, un volontaire devait se lever toutes les quinze minutes pour aller "changer de sens". J'en ai eu vite assez, d'autant que j'étais obligé de faire l'opération moi-même depuis mon bureau et pas seulement aux heures des repas, mais toute la journée. Alors, j'ai fait refaire toute l'alimentation électrique et j'ai fais installer des inverseurs automatiques sur les trois cuves de teinture. La fréquence était réglable, ainsi que le temps entre les allures. La dernière fois que je suis allé à la filature, le tableau électrique qui portait les inverseurs était toujours en place et en fonctionnement.

Les écheveaux étaient séchés dans un séchoir qui comprenait un ventilateur qui faisait tourner de l'air chauffé par une rampe de quatre radiateurs à vapeur. Cependant, le séchoir était en fait, pour moi, un "cuisoir". Il n'y avait pas d'évacuation de l'air humide, celle-ci se faisait uniquement par les fuites du système qui heureusement étaient nombreuses. Et pour que cette évacuation soit effective, il fallait porter la température de la matière aux alentours de 100 degrés. Pour un chimiste habitué aux systèmes de séchage sophistiqués des produits, c'était une hérésie préjudiciable à la matière. (il n'y avait pas non plus de mesure de température). Il m'a fallu toutes mes facultés de persuasion pour convaincre mon frère de modifier le système selon mes directives.

Saint-Gobain

Je ne sais plus comment l'affaire débuta : probablement, Papa reçut une lettre officielle de la Société Le Verre Textile à Chambéry. Ou bien un coup de fil. Toujours est-il que des contacts furent pris en 1972 entre cette filiale de Saint-Gobain et la filature. L'objet était de travailler des déchets de fibre de verre selon un procédé de filature pour en faire :

-

de la fibre ouverte pour faire de l'isolation spéciale.

-

un revêtement mural anti feu

C'était l'idée de départ de Saint-Gobain. On verra, par la suite, que ces objectifs ont été modifiés en cours de route, ce qui est le cas pour la majorité des projets de développement qui réussissent. (Dans d'autres cas, en particulier dans le cas où c'est l’État qui dirige le projet, celui-ci va à son terme sans dévier. Il faut en effet attendre la sanction du marché, qui vient ensuite corriger les choses, avec, généralement, un cassage de gueule plus ou moins magistral).

Dans le cas qui nous intéresse, je rapporte ici une réflexion que m'a faite André à l'époque concernant Papa : "il faut lui reconnaître une qualité rare qui est de flairer les affaires qui peuvent devenir excellentes, et de ne pas hésiter à investir beaucoup d'argent. Quel diable de père nous avons là !".

L'idée a été discutée rapidement en famille, et nous sommes ensuite allés visiter l'usine du Verre Textile (VT) à Chambéry, là où on fabriquait cette fameuse fibre de verre. Puis, sont venus les gens du VT à St Firmin, et un contrat fut signé, prévoyant la construction d'un nouveau grand bâtiment jouxtant les anciens "nouveaux bâtiments". Ce bâtiment a été conçu (gratuitement) au bureau d'études du VT. Rapidement, ont ensuite été installés dans ce bâtiment :

-

Une carde neuve comprenant une chargeuse alimentée par un dispositif pneumatique.

-

Une aiguilleteuse en sortie de la carde.

-

Une coupeuse pour les "fonds de gâteau" qui étaient la matière première à utiliser, consistant en une longueur variable de 10 à 100 mètres de roving, faisceau de quelques centaines de fibres de verre agglomérées, ramené à une longueur de 5 à 15 cm de long.

-

Un ventifloc, dispositif destiné à ouvrir le faisceau de fibres coupées pour le transformer en bourre de verre. Le ventifloc était relié pneumatiquement à la chargeuse.

-

Des dispositifs auxiliaires divers : pompe à vide pour le débourrage continu de la carde, air comprimé, etc.

Pendant ce temps, j'utilisais ma position et mes relations au sein du Laboratoire de Recherches de Rhône-Progil pour étudier la fibre de verre, au moyen du microscope électronique à balayage.

Les débuts de la fibre de verre furent, comme toujours, laborieux, mais les problèmes furent résolus l'un après l'autre. J'étais physiquement assez allergique à cette fibre, et malheureusement, je suis un jour tombé dans une trémie pleine de ce produit alors que nous essayions, Robert et moi, de résoudre un problème ardu qui était que la fibre collait aux parois métalliques, surtout les jours où il faisait très sec. Ce problème était dû à un phénomène électrostatique, la fibre se chargeait d'électricité statique au cours du flocage. Il a été résolu tout simplement en reliant à la terre toutes les parois métalliques.

Le premier produit sorti était la bourre de verre (ou fibre de verre craquée). Ensuite, ce fut le revêtement mural anti feu. Le produit comportait deux couches de fibre. Une première couche de fibre de verre, et une seconde couche de fibres de PVC incombustible colorées qui servait l'élément décoratif. On expérimenta le produit en en revêtant un des murs de mon bureau (J'avais entre temps intégré l'entreprise). Ce produit n'eut malheureusement pas le succès espéré : le prix de vente, bâti sur le prix de revient, était en dehors des limites de ce genre de revêtement. De plus, un produit similaire avec les mêmes capacités anti feu pouvait être obtenu en aiguilletant tout simplement de la fibre synthétique chlorée. De plus, dans les deux formules (avec ou sans fibre de verre) le comportement au feu de la fibre chlorovinylique posait des questions. Le produit a finalement été abandonné.

La fibre de verre craquée a eu un destin commercial positif, mais malheureusement le marché accessible s'est révélé assez faible, et la concurrence féroce. Le produit s'est uniquement développé dans le domaine de l'isolation thermique locale, pour la construction navale. Il existe toujours aujourd'hui (2021) à ma connaissance.

L'activité fibre de verre a toujours constitué un domaine à part dans l'activité de la filature, ne serait-ce que parce qu'elle s'effectuait dans un bâtiment séparé bien qu'attenant au reste des locaux de la nouvelle usine, et aussi parce que les opérateurs qui y travaillaient se distinguaient des autres par leur combinaison blanche. Sur le plan comptable, elle a toujours apporté une contribution financière d'un niveau comparable si ce n'est meilleur que celle de l'activité "filature".

Le développement le plus intéressant s'est produit dans un autre domaine. Il est détaillé dans ce chapitre.

La SARL

En 1973, l'entreprise Filature et Tissages du Valgaudemar est devenue la SARL Filature du Valgaudemar. Les trois associés propriétaires en étaient Robert (49 %), Pierre (41 %) et Jean-Luc (10 %). Robert était le gérant, tandis que Jean-Luc avait pour mission de constituer une majorité avec un de ses frères en cas de désaccord entre eux. (C'était une disposition théorique qui en fait n'a jamais été utilisée). L'organisation était fondée sur le fait que je devais rester à St Firmin. Cependant, les choses ont tourné autrement. En effet, Robert et Papa m'ont opposé un refus catégorique lorsque j'ai demandé à ce que nous soyons, Robert et moi, traités sur un pied d'égalité. Je défendais en effet l'idée d'être moi aussi gérant, même si je n'avais qu'une part inférieure à celle de mon frère dans l'entreprise. Mis devant ce refus, j'ai demandé à mon ancien employeur s'il acceptait de me reprendre, et à la suite de son acceptation en raison à mes états de service antérieurs, je suis parti de St Firmin. Pour Paris, A un poste qui, je l'ai appris plus tard, m'était, en principe, initialement destiné, dans le domaine du business[2]. Mon employeur, qui s'appelait maintenant Rhône-Progil avant de devenir Rhône-Poulenc, m'a inscrit à un programme de formation à mi-temps à l'INSEAD à Fontainebleau, où j'ai appris, en trois ans , les principes du business.

L'organisation mise en place pour la SARL a très bien marché pendant de nombreuses années. Robert avait réellement les mains libres pour faire son travail de gérant, mais me tenait en principe au courant de la marche des affaires. En pratique, nous discutions régulièrement des affaires au téléphone, et je voyais les choses en détail à l'occasion de l'assemblée générale qui avait lieu au printemps, et qui a toujours gardé un caractère formel. Le moment de cette AG était aussi pour moi l'occasion d'aller vérifier si la Séveraisse contenait toujours des truites.

Les affaires de la filature ont continué à se développer régulièrement. Le tissage a été abandonné au profit d'un accord avec un fabricant de couverture de la Tour du Pin, Giroud. Dans les termes de cet accord, Giroud fournissait à la filature des couvertures destinées à la revente, et la filature fabriquait pour eux du fil destiné au tissage de ces couvertures. Cet accord donnait un nouveau coup de fouet à l'activité, et le camion de Giroud apportant la matière première et remportant le fil faisait régulièrement la navette entre les deux usines. La place laissée libre par les deux métiers à tisser a été occupée par une nouvelle peloteuse (machine à fabriquer des pelotes).

Sur le plan familial, malheureusement, Papa a fait un A.V.C. assez sérieux qui l'a laissé handicapé à vie, en particulier pour s'exprimer. C'était en 1975. En 1976, Maman a été à son tour victime d'un A.V.C. (rupture d'anévrisme), elle, très sérieux. C'était en novembre 1976. Elle a d'abord été transportée à l'hôpital de Gap, puis, rapidement à celui de Grenoble. Par la suite, elle n'a plus jamais eu son entière connaissance, et son état est allé en se dégradant jusqu'à son décès le 17 mai 1977.

Cependant, l'activité se poursuivait à la filature. Robert était secondé par son épouse Marcelle qui avait abandonné son métier d'institutrice, et qui s'occupait du secrétariat de l'entreprise. Les commandes arrivaient toujours régulièrement, mais le chiffre d'affaires avait tendance à plafonner.

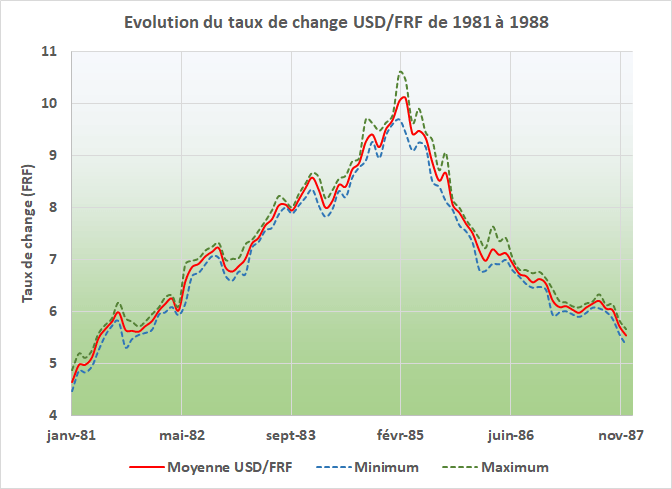

En 1981, un de mes vieux amis de Progil, Bill Roston, qui avait été le patron de la filiale commerciale américaine de Progil avant son rachat par Rhône-Poulenc m'a présenté à une cliente potentielle elle-même patronne d'une entreprise de revente de fil fantaisie aux USA, TAHKI qui marchait très bien. Rendez-vous a été pris pour discuter affaires à l'occasion d'un de mes voyages aux USA, fréquents à cette époque. Nous nous sommes rencontrés, Diane et moi, dans le lobby d'un hôtel du New Jersey, où nous avons décidé d'une commande d'essai. Satisfaite des produits, Diane a rapidement organisé un voyage en France pour visiter la filature et rencontrer Robert. L'entente a été parfaite, malgré le handicap de la langue que Robert ne maitrisait pas trop. Mais il compensait largement par sa réactivité pour exécuter les désirs de Diane en matière de fil, et en y ajoutant toujours ses connaissances techniques indubitables et ses dons artistiques personnels. En peu de temps, le chiffre d'affaires de la société s'est énormément développé, tandis que les résultats de la société grimpaient, eux aussi, de façon spectaculaire, essentiellement à cause du taux de change du dollar qui n'arrêtait pas de grimper (voir figure).

En 1981, un de mes vieux amis de Progil, Bill Roston, qui avait été le patron de la filiale commerciale américaine de Progil avant son rachat par Rhône-Poulenc m'a présenté à une cliente potentielle elle-même patronne d'une entreprise de revente de fil fantaisie aux USA, TAHKI qui marchait très bien. Rendez-vous a été pris pour discuter affaires à l'occasion d'un de mes voyages aux USA, fréquents à cette époque. Nous nous sommes rencontrés, Diane et moi, dans le lobby d'un hôtel du New Jersey, où nous avons décidé d'une commande d'essai. Satisfaite des produits, Diane a rapidement organisé un voyage en France pour visiter la filature et rencontrer Robert. L'entente a été parfaite, malgré le handicap de la langue que Robert ne maitrisait pas trop. Mais il compensait largement par sa réactivité pour exécuter les désirs de Diane en matière de fil, et en y ajoutant toujours ses connaissances techniques indubitables et ses dons artistiques personnels. En peu de temps, le chiffre d'affaires de la société s'est énormément développé, tandis que les résultats de la société grimpaient, eux aussi, de façon spectaculaire, essentiellement à cause du taux de change du dollar qui n'arrêtait pas de grimper (voir figure).

Pendant cette période, j'ai été muté à Houston Texas pour prendre la direction du bureau américain d'une nouvelle filiale de Rhône-Poulenc : Rhône-Poulenc Pétrole Services spécialisée dans la vente de produits destinés à la récupération assistée du pétrole ainsi que d'une gamme de produits chimiques destinés au forage pétrolier, et également dans l'assistance technique et l'intervention sur les forages. Je ne pouvais malheureusement plus assister au CE de la société, ni rester au courant des affaires.

Le graphique du taux de change du dollar explique tout à fait l'aventure Tahki : le marché américain est un marché immense, et tous les Européens qui y ont développé un produit ont fait la même expérience : si le produit est accepté, on se trouve invariablement débordé par le succès, et on doit faire des choix stratégiques : si l'on est une grande entreprise, on peut investir pour se mettre au niveau du marché. Mais si l'on est une petite entreprise comme la filature, si l'on peut investir, il faut aussi impérativement savoir limiter ses prétentions sur ce marché afin de ne pas déséquilibrer son portefeuille de clientèle, et d'essayer de faire accepter par le client américain de limiter son volume. La plupart du temps par les prix. dans notre cas, et à peu près au moment où le dollar a atteint son record historique en février 1985, Tahki représentait plus de 50 % du chiffre d'affaires total de la filature. C'était de la folie. Robert ne le voyait pas, et je n'étais pas là pour le lui dire. (Je ne cherche pas des excuses, et Robert a toujours suivi mes idées sur le plan des affaires. Je reconnais humblement que j'ai fais la faute de ne pas être là).

La filature en 2020

.